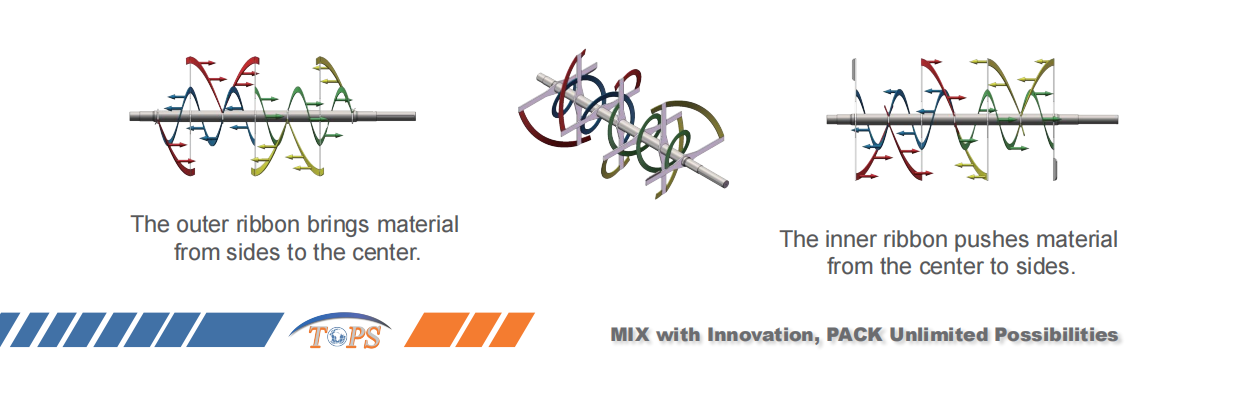

Comme vous le savez peut-être, le mélangeur à ruban est un équipement de mélange très efficace, principalement utilisé pour mélanger des poudres entre elles, ou pour mélanger une grande proportion de poudre avec une petite quantité de liquide.

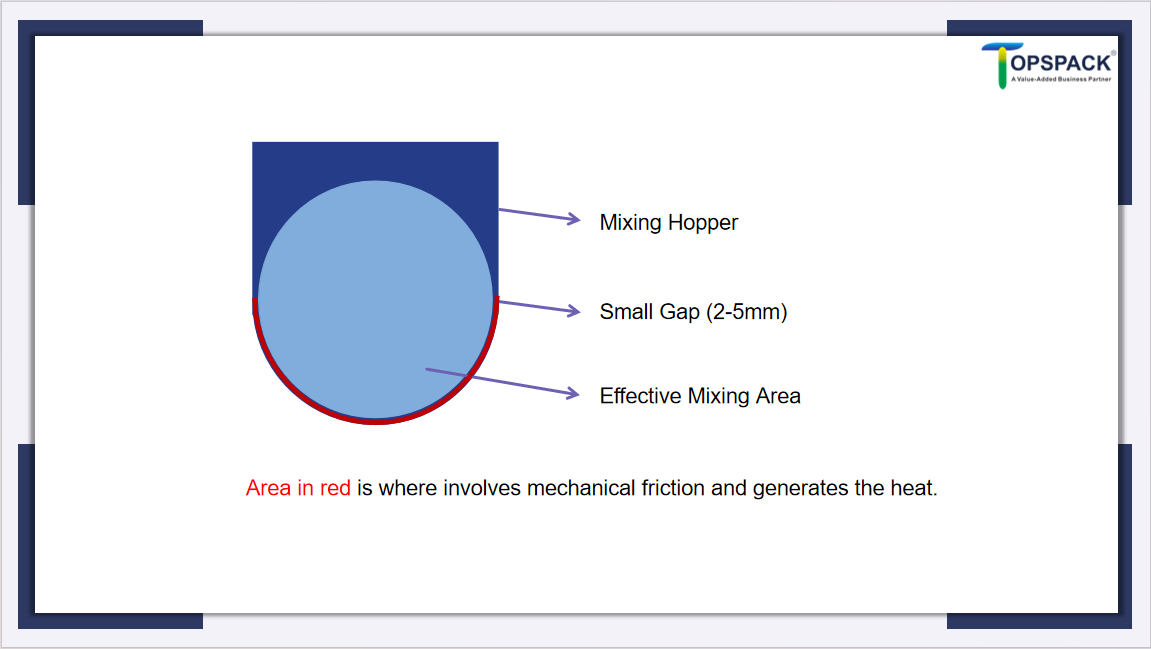

Comparé à d'autres mélangeurs horizontaux, comme les mélangeurs à palettes, le mélangeur à ruban offre une surface de mélange effective plus importante, mais il peut altérer la forme des matériaux. En effet, le faible espace entre les lames du ruban et la paroi de la cuve de mélange peut engendrer une pression excessive sur les matériaux, générant de la chaleur et altérant ainsi leurs propriétés.

Lors du choix d'un mélangeur à ruban, je peux prendre en compte les aspects suivants :

- Forme matérielle : Le matériau doit se présenter sous forme de poudre ou de petits granulés, et les dommages subis par sa forme doivent être acceptables.

- Chaleur générée par le frottement entre le matériau et la machine : La question de savoir si la chaleur générée affecte les performances et les propriétés de matériaux spécifiques.

- Calcul simple de la taille du mélangeur : Calculer la taille requise du mélangeur à ruban en fonction des besoins en matériaux.

- Configurations optionnelles : Par exemple, les pièces en contact avec les matériaux, les systèmes de pulvérisation, les fluides de refroidissement ou de chauffage, les joints mécaniques ou les joints à gaz.

Après avoir vérifié la forme du matériau,Le problème suivant concerne le chauffage.

Que faire si le matériau est sensible à la température ?

Certaines poudres utilisées dans les industries agroalimentaires ou chimiques doivent être conservées à basse température. Une chaleur excessive peut altérer les propriétés physiques ou chimiques du matériau.

Laisser's utilise une limite de 50°C à titre d'exemple. Lorsque les matières premières entrent dans le mélangeur à température ambiante (30°C), le mixeur peut générer de la chaleur pendant son fonctionnement. Dans certaines zones de friction, cette chaleur pourrait entraîner une température supérieure à 50 °C.°C, que nous voulons éviter.

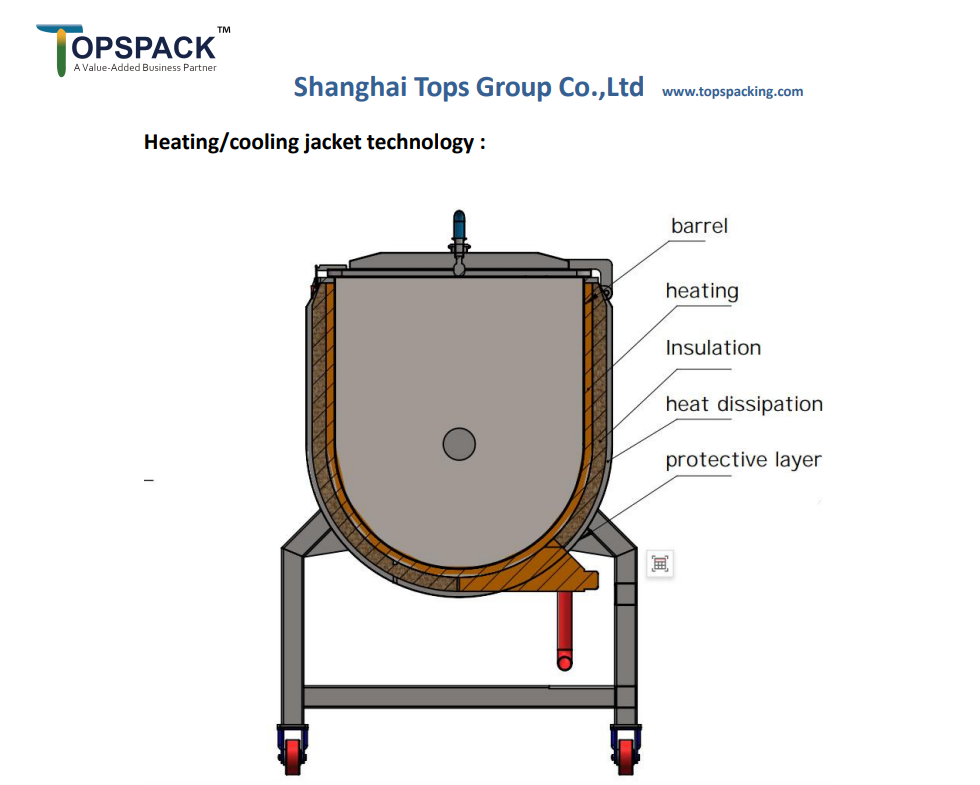

Pour résoudre ce problème, on peut utiliser une enveloppe de refroidissement, qui utilise de l'eau à température ambiante comme fluide caloporteur. L'échange thermique entre l'eau et le frottement des parois de mélange refroidit directement le matériau. Outre le refroidissement, ce système d'enveloppe peut également servir à chauffer le matériau pendant le mélange, moyennant une adaptation des points d'entrée et de sortie du fluide caloporteur.

Pour le refroidissement ou le chauffage, un écart de température d'au moins 20°C est nécessaire. Si un contrôle plus précis de la température s'avère nécessaire, un groupe frigorifique pour refroidir l'eau peut parfois être utile. Par ailleurs, d'autres fluides caloporteurs, tels que la vapeur chaude ou l'huile, peuvent être utilisés pour le chauffage.

Comment calculer la taille du mélangeur à ruban ?

Après avoir examiné le problème de chauffage, voici une méthode simple pour sélectionner la taille du mélangeur à ruban, en supposant :

La recette est composée de 80 % de poudre de protéines, 15 % de poudre de cacao et 5 % d'autres additifs, avec un rendement requis de 1000 kg par heure.

1. Les donnéesInécessaire avant le calcul.

| Nom | Données | Note |

| Exigence | CombienA kg par heure? | La durée de chaque intervalle dépend.B Fois par heure Pour les grands volumes comme 2000 L, comptez une heure pour deux cycles. Cela dépend du volume. |

| 1000 kg par heure | 2 fois par heure | |

| Capacité | CombienC kg à chaque fois? | A kg par heure÷ B fois par heure=C kg à chaque fois |

| 500 kg à chaque fois | 1000 kg par heure ÷ 2 fois par heure = 500 kg à chaque fois | |

| Densité | CombienD kg par litre? | Vous pouvez rechercher le matériau principal sur Google ou utiliser un récipient de 1 L pour mesurer le poids net. |

| 0,5 kg par litre | Utilisez la poudre de protéines comme ingrédient principal. Sur Google, on trouve 0,5 gramme par millilitre cube = 0,5 kg par litre. |

2. Le calcul.

| Nom | Données | Note |

| Volume de chargement | CombienE Litre à chaque fois ? | C kg à chaque fois ÷D kg par litre =E Litre à chaque fois |

| 1000 litres à chaque fois | 500 kg à chaque fois ÷ 0,5 kg par litre = 1000 litres à chaque fois | |

| Vitesse de chargement | Max 70% du volume total | Meilleur effet de mélange pour rubanmixer |

| 40-70% | ||

| Volume total minimum | CombienF Volume total au moins? | F Volume total × 70 % =E Litre à chaque fois |

| 1430 litres à chaque fois | 1000 litres à chaque fois ÷ 70 % ≈1430 litres à chaque fois |

Les données les plus importantes sont lesSortir(Un kg par heure)etDdensité (D kg par litre)Une fois ces informations en ma possession, l'étape suivante consiste à calculer le volume total requis pour un mélangeur à ruban de 1500 L.

Configurations optionnelles à prendre en compte :

Explorons maintenant d'autres configurations possibles. Le principal point à prendre en compte est la manière dont je souhaite mélanger mes matériaux dans le mélangeur à ruban.

Acier au carbone, acier inoxydable 304, acier inoxydable 316 : De quel matériau doit être fait le mélangeur à ruban ?

Cela dépend du secteur d'activité dans lequel le mélangeur est utilisé. Voici un guide général :

| Industriel | Matériau du mixeur | Exemple |

| agriculture ou chimie | acier au carbone | Engrais |

| Nourriture | acier inoxydable 304 | poudre de protéines |

| Pharmaceutique | Acier inoxydable 316/316L | Poudre désinfectante contenant du chlore |

Système de pulvérisation : Dois-je ajouter du liquide pendant le mélange ?

Si je dois ajouter du liquide à mon mélange ou utiliser un liquide pour faciliter le mélange, un système de pulvérisation est nécessaire. Il existe deux principaux types de systèmes de pulvérisation :

- Une qui utilise de l'air comprimé propre.

- Une autre utilise une pompe comme source d'énergie et est capable de gérer des situations plus complexes.

Garniture d'étanchéité, étanchéité aux gaz et étanchéité mécanique : Quel est le meilleur choix pour l'étanchéité de l'arbre d'un mixeur ?

- Joints d'emballageIl s'agit d'une méthode d'étanchéité traditionnelle et économique, adaptée aux applications à pression et vitesse modérées. Elle utilise des matériaux de garniture souples comprimés autour de l'arbre pour réduire les fuites, ce qui facilite son entretien et son remplacement. Cependant, un réglage et un remplacement périodiques peuvent s'avérer nécessaires sur de longues périodes d'utilisation.

- Joints à gaz, En revanche, une étanchéité sans contact peut être obtenue par la formation d'un film de gaz à haute pression. Le gaz pénètre dans l'espace entre la paroi du mélangeur et l'arbre, empêchant ainsi toute fuite du fluide contenu (poudre, liquide ou gaz).

- joint mécanique composite Il offre une excellente étanchéité et un remplacement aisé des pièces d'usure. Combinant étanchéité mécanique et gazeuse, il garantit des fuites minimales et une durabilité accrue. Certains modèles intègrent également un refroidissement par eau pour réguler la température, ce qui le rend adapté aux matériaux thermosensibles.

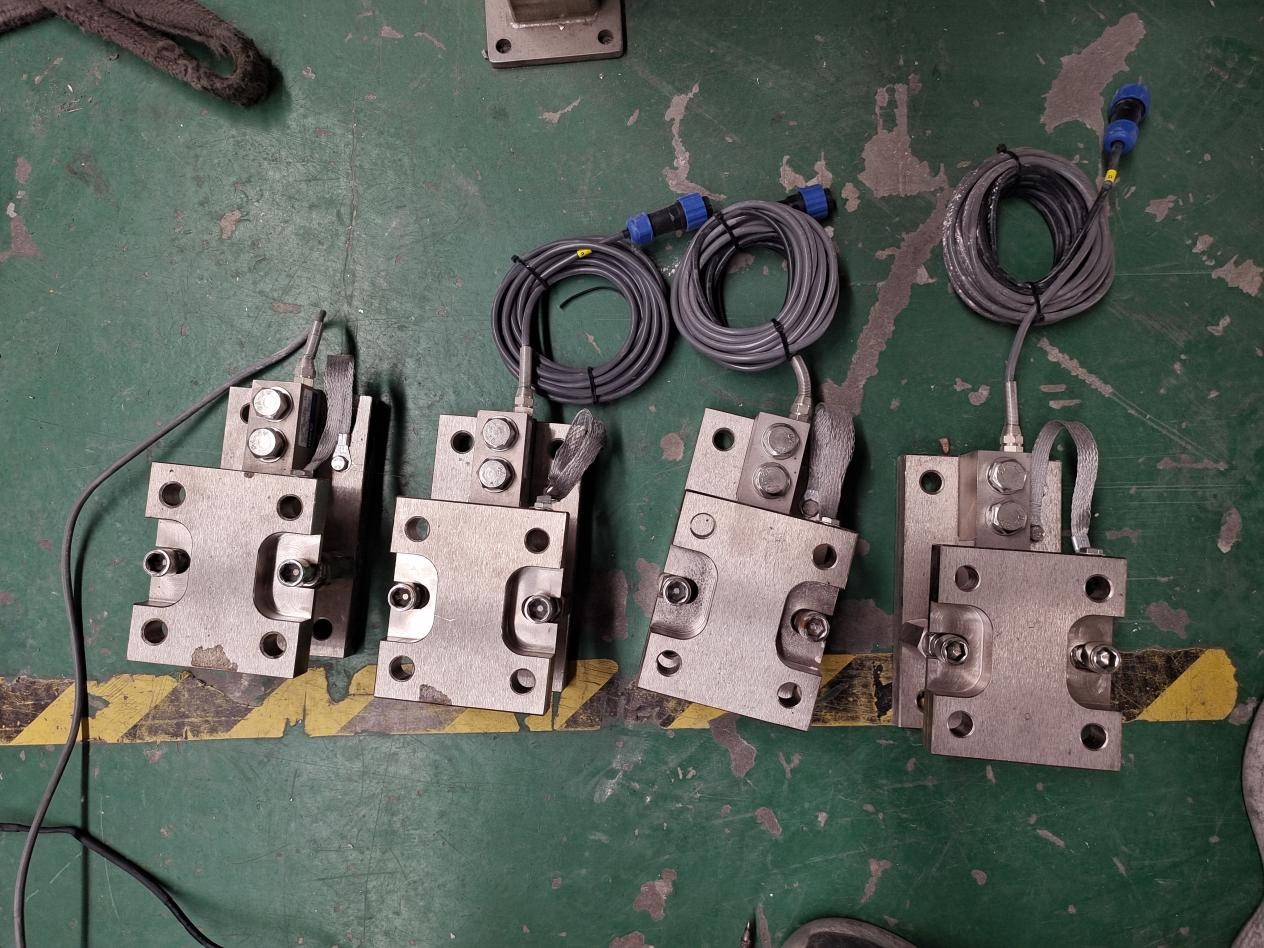

Intégration du système de pesage :

Un système de pesage peut être ajouté au mélangeur pour mesurer avec précision chaque ingrédient.'Le dosage précis des ingrédients lors de l'alimentation garantit un contrôle rigoureux de la formulation, améliore la constance des lots et réduit le gaspillage de matières premières. Cette méthode est particulièrement utile dans les industries exigeant une stricte précision des recettes, telles que l'agroalimentaire, la pharmacie et la chimie.

Options du port de décharge :

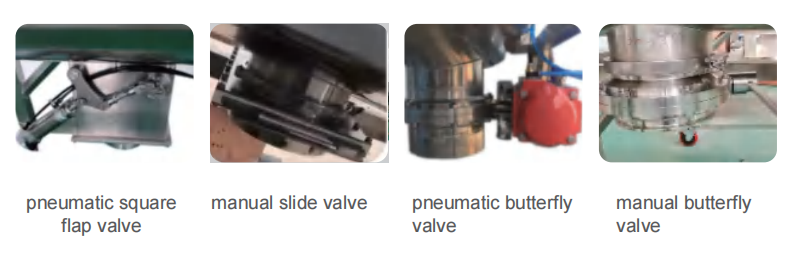

L'orifice de décharge d'un mélangeur est un composant essentiel, généralement équipé de plusieurs types de vannes : vanne papillon, vanne à bascule et vanne à tiroir. Les vannes papillon et à bascule sont disponibles en versions pneumatiques et manuelles, offrant ainsi une grande flexibilité selon l'application et les exigences opérationnelles. Les vannes pneumatiques sont idéales pour les processus automatisés, car elles permettent un contrôle précis, tandis que les vannes manuelles conviennent mieux aux opérations plus simples. Chaque type de vanne est conçu pour assurer une décharge de matériau fluide et contrôlée, minimisant ainsi les risques d'obstruction et optimisant l'efficacité.

Pour toute question concernant le principe du mélangeur à ruban, n'hésitez pas à nous contacter pour obtenir des conseils personnalisés. Laissez-nous vos coordonnées et nous vous répondrons dans les 24 heures.

Date de publication : 26 février 2025