A. Chargement manuel

Ouvrez le couvercle du mixeur et chargez les ingrédients manuellement directement, ou bien percez un trou dans le couvercle et ajoutez les ingrédients manuellement.

B. Par convoyeur à vis

Le doseur à vis permet de transférer des poudres et des granulés d'une machine à l'autre. Efficace et pratique, il fonctionne en synergie avec les machines d'emballage pour former une ligne de production. De ce fait, il est largement utilisé dans les lignes d'emballage, notamment semi-automatiques et automatiques. Il sert principalement au transport de produits en poudre, tels que le lait en poudre, les protéines en poudre, le riz en poudre, le thé au lait en poudre, les boissons en poudre, le café moulu, le sucre, le glucose en poudre, les additifs alimentaires, les aliments pour animaux, les matières premières pharmaceutiques, les pesticides, les colorants, les arômes, les parfums, etc.

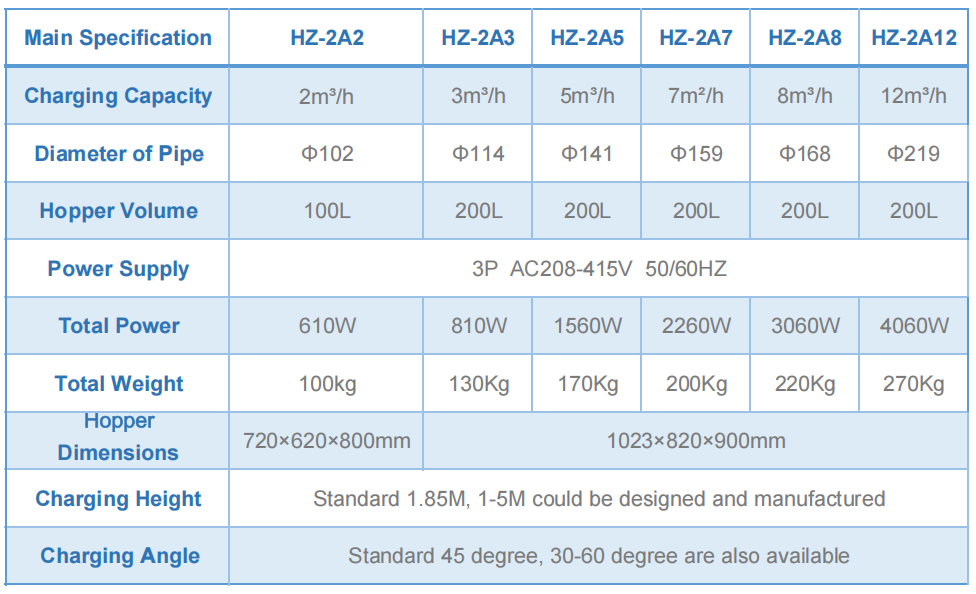

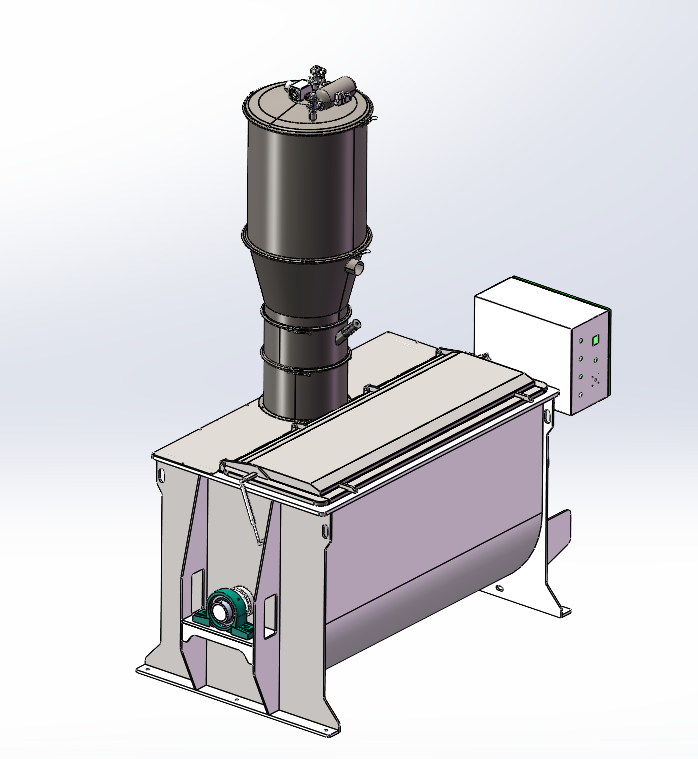

Le convoyeur à vis est composé d'un moteur d'alimentation, d'un moteur vibrant, d'une trémie, d'un tube et d'une vis. Le modèle standard présente un angle de chargement de 45° et une hauteur de chargement de 1,85 m. Les débits disponibles sont de 2 m³/h, 3 m³/h, 5 m³/h, 8 m³/h, etc. D'autres débits sont disponibles sur mesure.

Principe de fonctionnement :

Le convoyeur à vis transporte le produit vers le haut grâce à un arbre rotatif hélicoïdal entièrement fermé. La vitesse de rotation de la vis est supérieure à celle d'un convoyeur à vis classique. Sous l'effet de la force centrifuge, le frottement entre le matériau transporté et le carter empêche la rotation du matériau avec la vis et compense ainsi l'effet de la gravité, permettant le transport incliné ou vertical des matériaux.

C. Par convoyeur à vide

L'unité d'alimentation par aspiration utilise une pompe à air à tourbillon pour l'extraction de l'air. L'entrée du dispositif d'absorption et l'ensemble du système sont mis sous vide. Les grains de poudre sont aspirés par l'air ambiant dans le dispositif d'absorption, formant ainsi un flux d'air contenant la poudre. Ce flux, passant par le tube d'absorption, arrive dans la trémie où l'air et la poudre sont séparés. La poudre ainsi séparée est ensuite envoyée vers le dispositif de réception. Le centre de contrôle gère l'ouverture et la fermeture d'une vanne pneumatique triple pour l'alimentation et l'évacuation de la poudre.

L'unité d'alimentation par aspiration est équipée d'un dispositif de soufflage d'air comprimé. Lors de chaque déchargement de matériau, une impulsion d'air comprimé souffle sur le filtre, délogeant ainsi la poudre adhérant à sa surface et assurant une absorption optimale.

Le doseur pneumatique à vide poussé utilise un générateur de vide à air comprimé pour acheminer les matériaux. Sans pompe à vide mécanique, il présente une structure simple, une taille réduite, aucun entretien, un faible niveau sonore, une grande facilité de contrôle, élimine l'électricité statique des matériaux et est conforme aux exigences des BPF. Le vide poussé généré par le générateur de vide et le transport des matériaux permettent d'éviter la stratification et de garantir l'homogénéité de la composition du mélange, faisant de ce dispositif d'alimentation automatique un choix idéal pour les mélangeurs.

Comparaison entre un convoyeur à vis et un alimentateur à vis

Les avantages du distributeur à vide sont principalement les suivants :

1) Le transport par pipeline fermé sans poussière permet de réduire efficacement la pollution par la poussière et d'améliorer l'environnement de travail. Il réduit également la pollution de l'environnement et du personnel par les matériaux et améliore la propreté.

2)Occupe peu d'espace, peut effectuer le transport de poudre dans de petits espaces, rendant l'espace de travail beau et généreux.

3)Non limité par la distance, particulièrement adapté au transport longue distance.

4) Réduire l'intensité du travail manuel et améliorer l'efficacité du travail. C'est le premier choix pour la plupart des méthodes de transport de matériaux en poudre.

Les inconvénients comprennent :

1) Ne convient pas au transport de matériaux trop humides, collants ou trop lourds.

2) Les exigences relatives aux dimensions extérieures et à la densité des matériaux sont relativement strictes. Pour les matériaux de formes ou de densités différentes, la qualité du transport peut être fortement compromise.

Les avantages des alimentateurs à vis sont les suivants :

1) Les exigences relatives aux dimensions extérieures et à la densité des matériaux sont relativement peu contraignantes. Du moment que les matériaux peuvent pénétrer facilement dans la spirale, ils peuvent être transportés en altitude sans distinction particulière.

2) Il est moins difficile à nettoyer lors du changement de type de matériau et il est plus simple que l'alimentateur à vide.

Les principaux inconvénients sont :

1) Ne convient pas au transport longue distance, car son efficacité de transport diminue à mesure que la distance augmente.

2)Les poudres ou les matières volantes peuvent provoquer une pollution par la poussière.

Les doseurs à vide et les doseurs à vis présentent chacun leurs propres applications et limitations. Le choix du doseur doit être mûrement réfléchi en fonction de facteurs tels que les caractéristiques spécifiques du matériau, l'environnement de production et les exigences en matière d'efficacité de production.

Pour toute question concernant le principe du mélangeur à ruban, n'hésitez pas à nous contacter. Laissez-nous vos coordonnées et nous vous recontacterons sous 24 heures pour répondre à toutes vos questions.

Date de publication : 6 mars 2025