Un mélangeur à ruban est une machine de mélange industrielle largement utilisée, conçue pour mélanger des poudres sèches, des granulés et de petites quantités d'additifs liquides. Il se compose d'une cuve horizontale en forme de U équipée d'un agitateur à ruban hélicoïdal qui brasse les matériaux radialement et latéralement, assurant ainsi un mélange homogène. Les mélangeurs à ruban sont couramment utilisés dans des secteurs tels que l'agroalimentaire, la pharmacie, la chimie et les matériaux de construction. Cependant, comme tout équipement, ils présentent des avantages et des inconvénients.

Avantages du mélangeur à ruban

Mélange efficace et uniforme

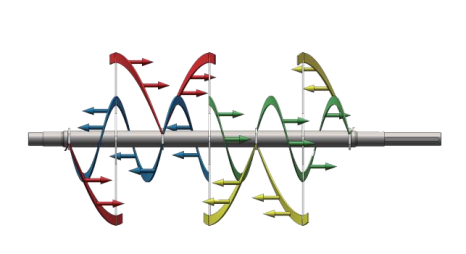

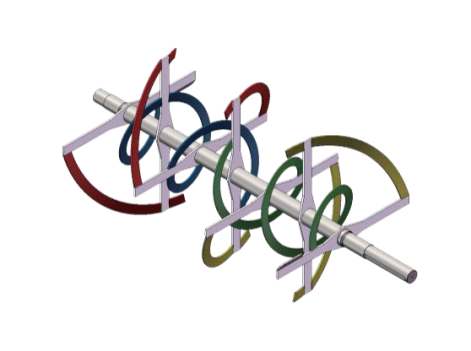

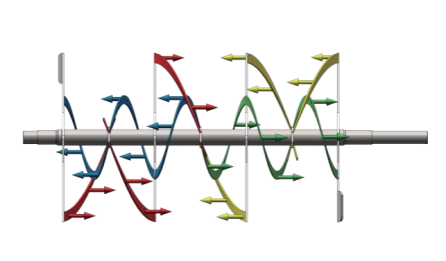

Les mélangeurs à ruban sont conçus pour créer un mouvement à contre-courant équilibré : les rubans extérieurs déplacent les matériaux dans un sens, tandis que les rubans intérieurs les déplacent dans le sens opposé. Ceci garantit un mélange uniforme et homogène, ce qui les rend idéaux pour les poudres sèches et les matériaux en vrac.

Grande capacité de traitement par lots

Le mélangeur à ruban est parfaitement adapté à la production à grande échelle. Disponible dans des tailles allant des petits modèles de laboratoire aux grandes unités industrielles d'une capacité de plusieurs milliers de litres, il permet un mélange efficace de matériaux en vrac.

Rentable

Grâce à leur conception simple et à leur efficacité mécanique, les mélangeurs à ruban sont relativement économiques, tant en termes d'investissement initial que de maintenance. Ils consomment très peu d'énergie comparés aux mélangeurs à fort cisaillement ou à lit fluidisé.

Polyvalent pour diverses applications

Les mélangeurs à ruban peuvent traiter une grande variété de matériaux, notamment les poudres, les petits granulés et de faibles quantités de liquide. Ils sont largement utilisés dans des secteurs tels que l'agroalimentaire (épices, farine, protéines en poudre), la pharmacie et la chimie.

Inconvénients du mélangeur à ruban

Temps de mélange amélioré grâce à une conception de ruban optimisée

Traditionnellement, les mélangeurs à ruban sont connus pour nécessiter un temps de mélange plus long que les mélangeurs à cisaillement élevé. Cependant, notre entreprise a amélioré la structure du ruban, optimisant ainsi le flux afin de réduire les zones mortes et d'améliorer l'efficacité du mélange. Par conséquent, nos mélangeurs à ruban peuvent effectuer un mélange complet en un temps record.2 à 10 minutes, améliorant considérablement la productivité tout en maintenant l'uniformité.

Veuillez consulter la vidéo : https://youtu.be/9uZH1Ykob6k

Déconseillé pour les matériaux fragiles

En raison de la force de cisaillement générée par les lames à ruban, les matériaux fragiles tels que les granulés ou les flocons cassants risquent de se désagréger lors du mélange. Si la préservation de l'intégrité de ces matériaux est essentielle, un mixeur à palettes ou un mixeur en V plus doux sera peut-être plus approprié.

Veuillez consulter la vidéo : https://youtu.be/m7GYIq32TQ4

Nettoyage difficile – Solution résolue grâce à un système de soudage complet et de nettoyage en place (NEP).

L'un des problèmes fréquemment rencontrés avec les mélangeurs à ruban est que leurs agitateurs fixes et leur géométrie complexe rendent le nettoyage plus difficile. Cependant, notre entreprise a résolu ce problème enutilisation d'un soudage complet et d'un polissage interne, éliminant les espaces où des résidus pourraient s'accumuler. De plus, nous proposons unSystème CIP (Nettoyage en place) en option, ce qui permet un lavage automatisé sans démontage, rendant le nettoyage plus efficace et plus pratique.

Vidéo de nettoyage classique : https://youtu.be/RbS5AccwOZE

Vidéos sur le système CIP :

Génération de chaleur

Le frottement entre le ruban et le matériau peut générer de la chaleur, ce qui peut poser problème pour les poudres thermosensibles telles que certains ingrédients alimentaires et produits chimiques. Pour contrer ce phénomène, unveste rafraîchissantepeut être intégré à la conception du mélangeur, permettant ainsi le contrôle de la température par circulation d'eau ou de liquide de refroidissement autour de la chambre de mélange.

Convient difficilement aux matériaux collants ou très cohésifs.

Les mélangeurs à ruban ne sont pas les plus adaptés aux matériaux très collants ou cohésifs, car ces derniers peuvent adhérer aux surfaces de mélange, réduisant ainsi l'efficacité et compliquant le nettoyage. Pour de telles applications, un mélangeur à palettes ou un mélangeur à socs avec revêtements spécifiques peut s'avérer plus performant.

Bien que les mélangeurs à ruban présentent certaines limitations inhérentes, des améliorations continues dans leur conception, telles queStructure de ruban optimisée, soudage complet et systèmes CIP, ont considérablement amélioré leur efficacité et leur facilité d'utilisation. Elles restent un excellent choix pourmélange à grande échelle, rentable et uniformeNous proposons différentes méthodes de mélange pour les poudres et les granulés. Toutefois, pour les matériaux fragiles, collants ou thermosensibles, d'autres technologies de mélange peuvent s'avérer plus appropriées. Pour toute exigence particulière en matière de mélange, n'hésitez pas à nous contacter afin de bénéficier de conseils d'experts et de solutions personnalisées.

Date de publication : 28 mars 2025