Les mélangeurs industriels sont indispensables pour mélanger les poudres, les granulés et autres matériaux dans des secteurs tels que l'agroalimentaire, la pharmacie et la chimie. Parmi les différents types, les mélangeurs à ruban, à palettes et en V (ou à double cône) sont les plus courants. Chaque type possède des caractéristiques uniques et convient à des applications spécifiques. Cet article compare ces mélangeurs et vous guide dans le choix du modèle le plus adapté à vos besoins.

Types de mélangeurs

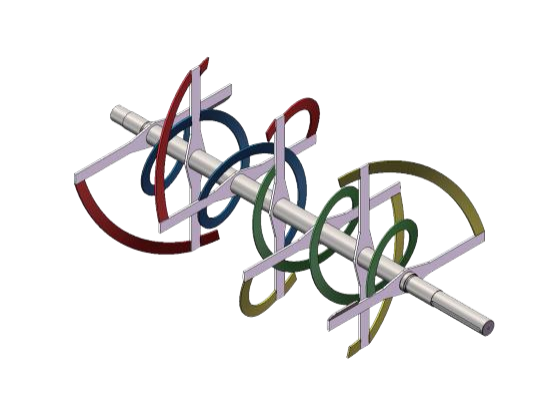

1 mélangeur à ruban

Les mélangeurs à ruban sont composés d'une cuve horizontale en forme de U et d'un agitateur à ruban hélicoïdal. Les rubans intérieur et extérieur déplacent les matériaux dans des directions opposées, assurant ainsi un mélange homogène.

- Idéal pourPoudres sèches, formulations à granulométrie et densité uniformes.

- Ne convient pas pourMatériaux fragiles, matériaux à haute viscosité ou nécessitant un mélange délicat.

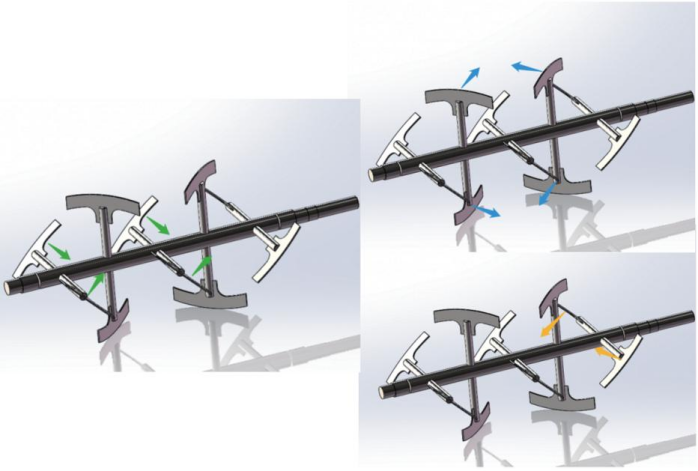

Mixeur à 2 pales

Les mélangeurs à palettes sont équipés de grandes palettes qui déplacent les matériaux dans plusieurs directions, ce qui les rend idéaux pour le traitement de matériaux divers.

- Idéal pour: Matériaux fragiles, ingrédients collants ou visqueux et mélanges présentant des différences de densité importantes.

- Ne convient pas pourPoudres homogènes simples nécessitant un mélange rapide.

3 mélangeurs en V et mélangeur à double cône

Ces mélangeurs utilisent un mouvement de rotation pour mélanger les ingrédients en douceur. Dépourvus d'agitateurs, ils sont idéaux pour les poudres fragiles et fluides.

- Idéal pourMatériaux fragiles, mélange délicat et prémélange.

- Ne convient pas pourMatériaux collants ou à haute densité nécessitant une force de cisaillement élevée.

Comparaison des principes de mélange

| Type de mélangeur | Principe de mélange | Idéal pour | Ne convient pas pour |

| Mélangeur à ruban | Le mouvement bidirectionnel du ruban crée un cisaillement et un mélange convectif. | Poudres sèches, formulations uniformes. | Matériaux fragiles ou collants. |

| Mixeur à palette | Les palettes soulèvent et replient la matière, assurant un mélange doux et homogène. | Matériaux fragiles, collants et de densité variable. | Poudres simples et homogènes. |

| Mélangeur en V/Mélangeur à double cône | Mouvement de culbutage sans agitation interne. | Matériaux délicats nécessitant un mélange doux. | Matériaux à fort cisaillement ou collants. |

Comment choisir le bon mixeur

Le choix du bon mélangeur dépend de multiples facteurs, notamment des propriétés des matériaux et des exigences de mélange.

1.Identifiez les caractéristiques de votre matériau

Type de poudreLe matériau est-il fluide, cohésif ou fragile ?

Différence de densitéLe mélange contient-il des ingrédients présentant de grandes variations de densité ?

Sensibilité au cisaillementLe matériau peut-il résister à des forces mécaniques élevées ?

Humidité et adhérenceLe matériau a-t-il tendance à s'agglomérer ou à coller aux surfaces ?

Intensité de mélangeMélangeur à ruban : cisaillement élevé et mélange rapide →

Mélange doux à faible cisaillement → Mélangeur en V/Mélangeur à double cône

Mélange contrôlé pour matériaux fragiles/denses → Mélangeur à palettes

Uniformité du mélangePoudres homogènes simples → Mélangeur à ruban

Mélanges complexes de densités différentes → Mélangeur à palettes

Prémélange délicat → Mélangeur en V/Mélangeur à double cône

Taille du lot et échelle de production:

Petits lots pilotes/de laboratoire → Mélangeur en V/Mélangeur à double cône

Production à grande échelle → Mélangeur à ruban ou à palettes

2.Déterminez vos besoins en mélange

Comprendre les différences entre les types de mélangeurs et leurs applications vous permet d'obtenir un mélange efficace et adapté à vos besoins spécifiques. En analysant les propriétés des matériaux et les exigences de mélange, vous pouvez choisir le mélangeur le plus approprié pour des performances optimales. Pour toute question, n'hésitez pas à nous contacter ; nous vous répondrons gratuitement sous 24 heures.

Date de publication : 28 mars 2025