En matière de mélange industriel, les mélangeurs à palettes et les mélangeurs à ruban sont largement utilisés pour diverses applications. Ces deux types de mélangeurs remplissent des fonctions similaires, mais leur conception diffère afin de répondre aux caractéristiques spécifiques des matériaux et aux exigences de mélange.

Les mélangeurs à palettes et les mélangeurs à ruban présentent chacun des avantages selon les besoins spécifiques de l'application. Les mélangeurs à ruban sont mieux adaptés au mélange classique de poudres ou au mélange de grands volumes, tandis que les mélangeurs à palettes sont idéaux pour les matériaux fragiles, les substances lourdes ou collantes, ou les formulations comportant un grand nombre d'ingrédients et des variations de densité importantes. En connaissant les caractéristiques du matériau, la capacité requise et les exigences de mélange, les entreprises peuvent choisir le mélangeur le plus adapté à leurs opérations, optimisant ainsi la performance et la rentabilité. Vous trouverez ci-dessous une comparaison détaillée des deux machines sous différents angles :

| Facteur | Mélangeur à palettes à un seul arbre | Mélangeur à ruban |

| Flexibilité de la taille des lots | Un mélange efficace est possible avec des taux de remplissage compris entre 25 et 100 %. | Un mélange efficace nécessite un taux de remplissage de 60 à 100 %. |

| Temps de mixage | Il faut environ 1 à 2 minutes pour mélanger les ingrédients secs. | Les applications à sec nécessitent généralement 5 à 6 minutes de mélange. |

| Caractéristiques du produit | Le mélangeur à palettes mélange uniformément des matériaux de tailles, de formes et de densités différentes, empêchant ainsi la ségrégation. | Il faut des temps de mélange plus longs pour mélanger des ingrédients de tailles, de formes et de densités différentes, ce qui peut entraîner une ségrégation. |

| Angle de repos élevé | Le mélangeur à palettesconvient aux matériaux présentant un angle de talus naturel élevé. | Des temps de mélange prolongés sont nécessaires, et une ségrégation peut se produire. |

| Cisaillement/Chaleur (Friabilité) | Le mélangeur à palettesassure un cisaillement minimal et réduit le risque d'endommagement du produit. | Un cisaillement modéré est appliqué, ce qui peut nécessiter plus de temps pour obtenir une uniformité. |

| Ajout de liquide | L'action de mélange fait remonter rapidement les matériaux à la surface, permettant une application efficace du liquide sur les poudres. | Il faut plus de temps pour ajouter du liquide aux poudres sans créer de grumeaux. |

| Qualité mixte | Mélanges avec un faible écart type (≤0,5%) et un faible coefficient de variation (≤5%) avec un échantillon de 0,25 lb. | Généralement, les mélanges présentent un écart type de 5 % et un coefficient de variation de 10 % avec un échantillon de 0,5 lb. |

| Remplissage/Chargement | Les matériaux peuvent être chargés de manière aléatoire. | Pour plus d'efficacité, il est recommandé de placer les ingrédients plus près du centre. |

1. Conception et mécanisme de mélange

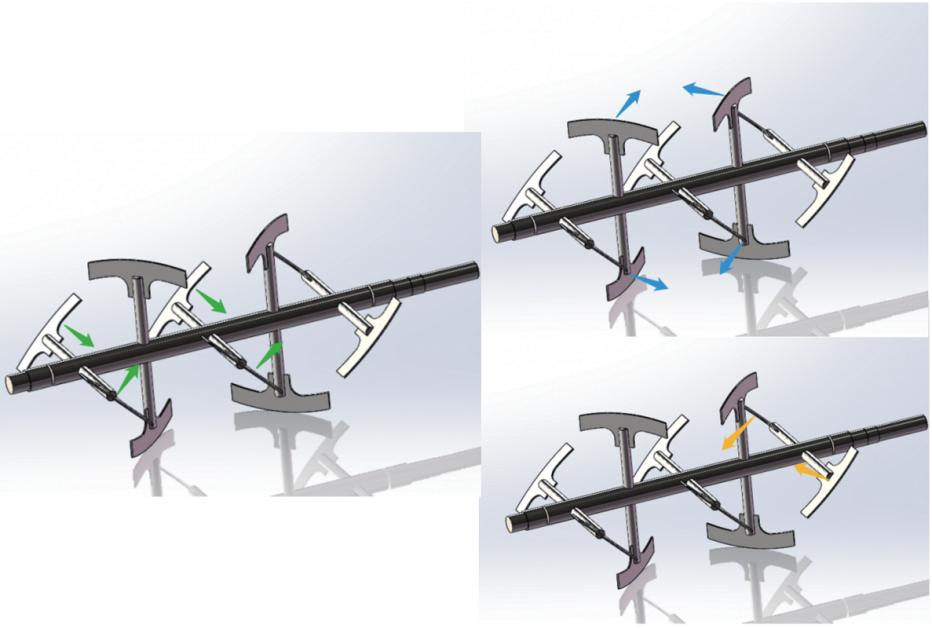

Le mélangeur à palettes est équipé de pales en forme de palettes fixées à un axe central. La rotation de ces pales crée un mouvement de mélange qui brasse délicatement le matériau à l'intérieur de la chambre de mélange. Les mélangeurs à palettes sont généralement plus adaptés aux matériaux nécessitant un mélange doux, car ils produisent une force de cisaillement moins intense.

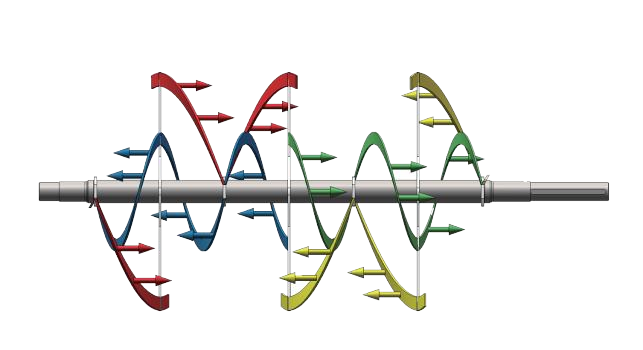

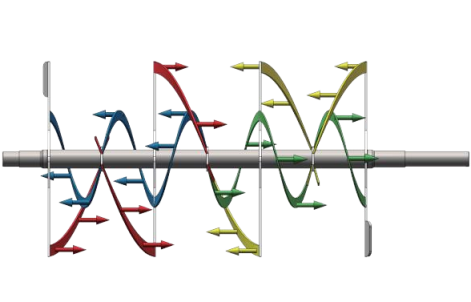

En revanche, le mélangeur à ruban est composé de deux rubans — un intérieur et un extérieur — qui tournent en sens inverse. Le ruban intérieur pousse le matériau du centre vers les bords extérieurs du mélangeur, tandis que le ruban extérieur le ramène vers le centre. Cette conception favorise un mélange plus homogène des matériaux, notamment des poudres, et est souvent utilisée pour obtenir des mélanges plus uniformes.

2. Efficacité et vitesse de mélange

Bien que les deux types de mélangeurs soient conçus pour obtenir un mélange homogène, les mélangeurs à ruban sont généralement plus efficaces pour le traitement des poudres sèches et des matériaux nécessitant un mélange complet. Les rubans contrarotatifs d'un mélangeur à ruban permettent d'obtenir rapidement un mélange homogène en répartissant efficacement les matériaux. Les mélangeurs à ruban mélangent généralement plus vite et conviennent aussi bien aux petits qu'aux grands lots.

À l'inverse, les mélangeurs à palettes sont plus lents, mais plus adaptés aux matériaux volumineux et denses. Ils conviennent mieux aux matériaux lourds ou cohésifs qui nécessitent un mélange lent et homogène afin d'éviter leur désagrégation.

3. Compatibilité des matériaux

Ces deux machines peuvent traiter divers matériaux, mais chacune présente des avantages spécifiques. Les mélangeurs à palettes sont particulièrement adaptés aux matériaux fragiles, lourds, collants ou cohésifs, tels que les granulés humides, les boues et les pâtes. Ils sont également idéaux pour mélanger des formulations comportant de nombreux ingrédients ou présentant d'importantes variations de densité. Le mélange doux des palettes minimise les dommages à la structure du matériau. Cependant, les mélangeurs à palettes ont tendance à générer davantage de poussière pendant leur fonctionnement, ce qui peut poser problème pour certaines applications.

Les mélangeurs à ruban, quant à eux, excellent dans le mélange de poudres fines ou de mélanges de poudres et de liquides. Ils sont couramment utilisés dans des secteurs tels que l'agroalimentaire, la pharmacie et la chimie, où un mélange homogène et complet est essentiel. La conception du ruban garantit un mélange efficace, notamment pour les matériaux de densités similaires, permettant d'obtenir un mélange plus uniforme en un temps réduit. Les mélangeurs à ruban sont également mieux adaptés au mélange de grands volumes et aux applications classiques de poudres.

| Exemples d'application | Mélangeur à palettes à un seul arbre | Mélangeur à ruban |

| Mélange à biscuits | Suggestion : les matières grasses solides doivent rester en morceaux. Un cisaillement minimal est appliqué. | |

| Mélange à paner | Suggestion : La chapelure, la farine, le sel et les autres ingrédients mineurs présentent des tailles, des formes et des densités de particules variables, avec un angle de talus naturel élevé. Un cisaillement minimal est appliqué. | |

| Grains de café (verts ou torréfiés) | Recommandé. Préserve l'intégrité du grain grâce à un cisaillement minimal et une attrition réduite. | |

| Préparation pour boisson aromatisée | Suggestion : le cisaillement favorise la dispersion des poudres, ce qui permet d’obtenir un mélange très homogène de sucre, d’arôme et de colorant. Le cisaillement est indispensable. | |

| Préparation pour crêpes | Suggestion. Recommandé avec un hachoir si le mixeur est utilisé pour mélanger divers produits. | Recommandé. Assure une répartition très homogène de la matière grasse et un mélange lisse. Un cisaillement est nécessaire. |

| Mélange pour boisson protéinée | Suggestion. Nombreux ingrédients aux granulométries et densités variées. Cisaillement minimal appliqué. | |

| Mélange d'assaisonnements/épices | Recommandé. Forte variation de la taille, de la forme et de la densité des particules, avec des produits friables comme le persil et le gros sel. Application minimale de cisaillement et de chaleur. | Suggestion. Recommandé uniquement si un liquide épais est appliqué sur le produit (par exemple, résine huileuse sur du sel). Le cisaillement est important pour disperser le liquide épais. |

| Mélange de sucre, d'arôme et de colorant | Suggestion : il est impératif de conserver l’intégrité des noix, des fruits secs et des morceaux de chocolat. Évitez au maximum le cisaillement et la casse. Privilégiez les petites quantités. |

4. Taille et capacité

En termes de capacité, les mélangeurs à ruban peuvent généralement traiter des volumes plus importants que les mélangeurs à palettes. Conçus pour un traitement efficace de grands volumes, ils sont idéaux pour les applications nécessitant une production en grande quantité. Ils peuvent gérer des capacités supérieures et présentent généralement des débits plus élevés que les mélangeurs à palettes.

Les mélangeurs à palettes, quant à eux, sont plus compacts et conviennent mieux aux petits volumes ou lorsqu'une approche plus flexible et polyvalente est nécessaire. De par leur conception, ils permettent d'obtenir un mélange plus homogène, même en petits volumes, que les mélangeurs à ruban.

5. Consommation d'énergie

Les mélangeurs à ruban consomment généralement plus d'énergie en raison de la complexité de leur conception et de la rapidité du mélange. La rotation inverse des rubans génère un couple et des forces de cisaillement importants, ce qui peut nécessiter une puissance accrue pour maintenir la vitesse de mélange souhaitée, notamment pour les grands volumes.

En revanche, les mélangeurs à palettes consomment généralement moins d'énergie grâce à leur conception plus simple et à leur vitesse de mélange plus lente. Cette moindre consommation d'énergie en fait une option plus écoénergétique pour les applications ne nécessitant pas un mélange à grande vitesse.

6. Entretien et durabilité

Les deux types de mélangeurs nécessitent un entretien régulier, mais la conception du mélangeur à ruban rend souvent sa maintenance plus complexe. Les rubans peuvent s'user avec le temps, notamment lors de la manipulation de matériaux abrasifs, et peuvent nécessiter des inspections et des remplacements fréquents. Cependant, les mélangeurs à ruban sont généralement robustes et durables, ce qui les rend adaptés à une utilisation continue dans des environnements exigeants.

Les mélangeurs à palettes sont plus faciles à entretenir car leur conception plus simple réduit les risques d'usure. Ils comportent moins de pièces mobiles et nécessitent un entretien moins fréquent. Cependant, leur durabilité peut être moindre lors du traitement de matériaux particulièrement abrasifs ou agressifs.

7. Coût

Le coût d'un mélangeur à ruban est généralement similaire à celui d'un mélangeur à palettes. Bien que la structure de mélange du mélangeur à ruban soit plus complexe, avec ses rubans contrarotatifs, les prix pratiqués par la plupart des fabricants restent comparables. Les deux types de mélangeurs sont proposés à des prix compétitifs, le choix de l'un plutôt que de l'autre étant davantage influencé par les besoins spécifiques de l'application que par le coût.

Les mélangeurs à palettes, de conception plus simple, peuvent permettre de réaliser des économies dans certains cas, mais en termes de prix, la différence est généralement négligeable par rapport aux mélangeurs à ruban. Pour les petites structures ou les tâches de mélange moins exigeantes, les deux types de mélangeurs constituent des solutions économiques.

8. Mélangeur à double arbre à palettes

Le mélangeur à double arbre à palettes est doté de deux arbres rotatifs pouvant être contrôlés selon quatre modes : rotation dans le même sens, rotation en sens inverse, contre-rotation et rotation relative. Cette polyvalence permet un mélange efficace et adapté aux besoins des matériaux.

Le mélangeur à double arbre à palettes est reconnu pour son efficacité supérieure, offrant une vitesse de mélange jusqu'à deux fois plus rapide que les mélangeurs à ruban et les mélangeurs à arbre simple. Il excelle dans le traitement de produits collants, grossiers ou humides et est largement utilisé dans des secteurs tels que la chimie, la pharmacie et l'agroalimentaire.

Cependant, ces performances de mélange supérieures ont un coût plus élevé, généralement nettement supérieur à celui des mélangeurs à ruban et des mélangeurs à palettes à arbre unique. Ce surcoût se justifie par sa grande efficacité et sa capacité à traiter une gamme plus étendue de matériaux et à réaliser des mélanges plus complexes, ce qui le rend adapté aux opérations de moyenne et grande envergure.

Pour toute question concernant le principe du mélangeur à ruban, n'hésitez pas à nous contacter. Laissez-nous vos coordonnées et nous vous recontacterons sous 24 heures pour répondre à toutes vos questions.

Date de publication : 6 mars 2025