Conseil : Veuillez noter que le mélangeur à palettes mentionné dans cet article fait référence à un modèle à arbre unique.

Dans le domaine du mélange industriel, les mélangeurs à palettes et les mélangeurs à ruban sont couramment utilisés pour une vaste gamme d'applications. Bien que ces deux machines accomplissent des tâches similaires, leurs conceptions et leurs capacités diffèrent et sont adaptées aux propriétés spécifiques des matériaux et aux besoins de mélange.

Les mélangeurs à ruban sont généralement plus efficaces pour le mélange de poudres standard et les opérations à grande échelle, offrant une capacité de mélange élevée. En revanche, les mélangeurs à palettes sont mieux adaptés aux matériaux plus délicats, aux substances lourdes ou collantes, ou aux formulations complexes comportant plusieurs ingrédients et des variations de densité importantes. En connaissant le type de matériau, la taille du lot requis et les objectifs de mélange spécifiques, les entreprises peuvent sélectionner le mélangeur le plus approprié pour garantir des performances optimales et une rentabilité maximale.

Voici une comparaison détaillée entre les deux types de mélangeurs, examinant leurs points forts, leurs points faibles et leur adéquation à différentes applications :

| Facteur | Mélangeur à palettes à un seul arbre | Mélangeur à ruban |

| Taille du lotFlexibilité

| Fonctionne efficacement avec des niveaux de remplissage compris entre 25 et 100 %. | Nécessite un niveau de remplissage de 60 à 100 % pour un mélange optimal. |

| Temps de mixage | Le mélange de matériaux secs prend généralement 1 à 2 minutes. | Le mélange à sec prend généralement environ 5 à 6 minutes. |

| ProduitCaractéristiques

| Assure un mélange homogène de matériaux présentant des tailles, des formes et des densités de particules variées, empêchant ainsi la ségrégation. | Des temps de mélange plus longs sont nécessaires pour traiter des ingrédients de tailles, de formes et de densités différentes, ce qui pourrait entraîner une ségrégation. |

| Angle élevé deRepos

| Idéal pour les matériaux présentant un angle de talus naturel élevé. | Des temps de mélange prolongés peuvent entraîner une ségrégation avec ces matériaux. |

| Cisaillement/Chaleur(Friabilité)

| Il génère un cisaillement minimal, réduisant ainsi le risque d'endommagement du produit. | Applique un cisaillement modéré, ce qui peut nécessiter un temps supplémentaire pour obtenir une uniformité. |

| Ajout de liquide | Permet de faire remonter efficacement les matériaux à la surface pour une application liquide rapide. | Il faut plus de temps pour ajouter du liquide sans former de grumeaux. |

| Qualité mixte | Fournit des mélanges avec un faible écart type (≤0,5%) et un faible coefficient de variation (≤5%) pour un échantillon de 0,25 lb. | Cela donne généralement un écart type de 5 % et un coefficient de variation de 10 % avec un échantillon de 0,5 lb. |

| Remplissage/Chargement | Peut supporter le chargement aléatoire de matériaux. | Pour plus d'efficacité, il est recommandé de placer les ingrédients plus près du centre. |

1. Conception et mécanisme de mélange

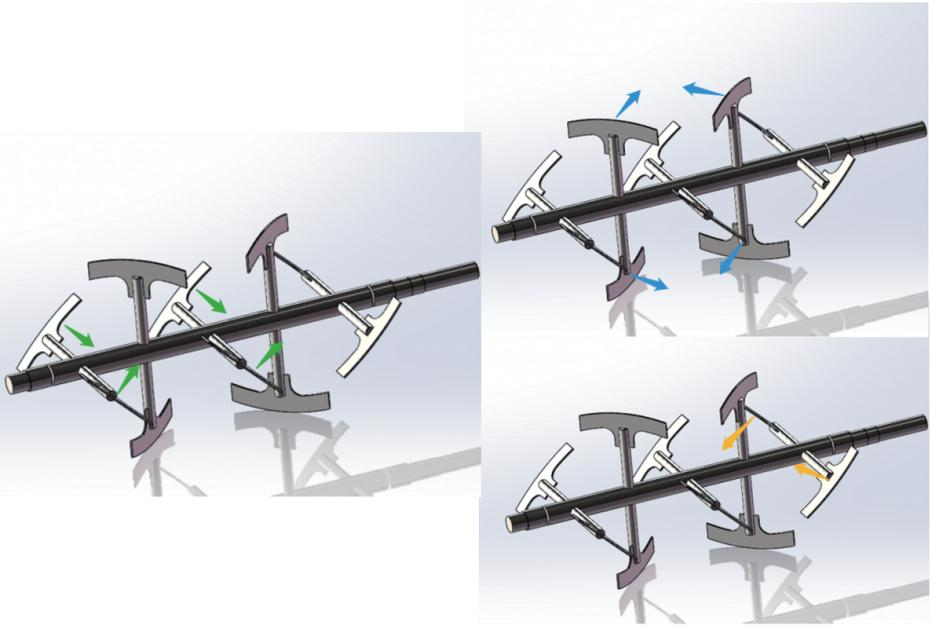

Le mélangeur à palettes est doté de pales en forme de palettes montées sur un axe central. La rotation des pales assure une agitation douce du matériau dans la chambre de mélange. Cette conception rend les mélangeurs à palettes idéaux pour les matériaux nécessitant un mélange délicat, car la force de cisaillement appliquée est minimale.

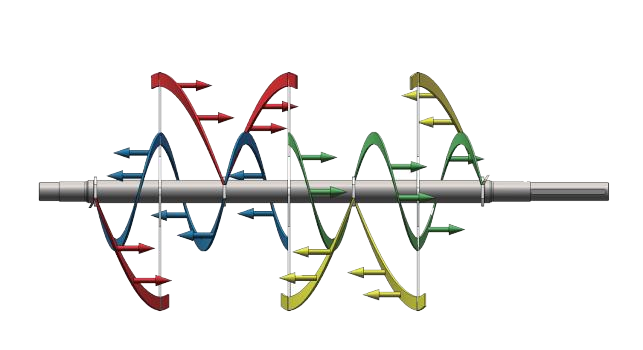

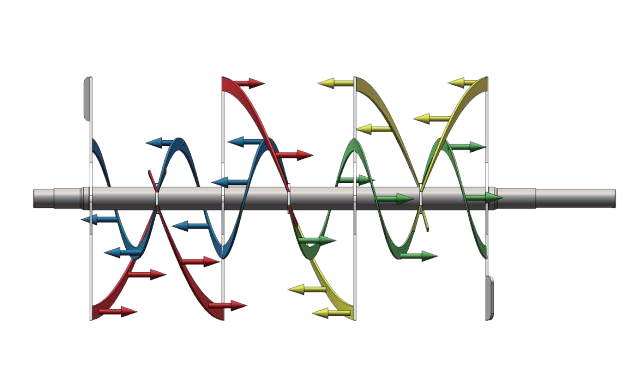

À l'inverse, le mélangeur à ruban utilise deux rubans tournant en sens inverse. Le ruban intérieur pousse le matériau du centre vers les parois extérieures, tandis que le ruban extérieur le ramène vers le centre. Ce mécanisme assure un mélange plus efficace et uniforme, notamment pour les matériaux en poudre, et est privilégié pour obtenir un mélange homogène.

2. Efficacité et vitesse de mélange

Les deux types de mélangeurs sont conçus pour obtenir des mélanges homogènes, mais les mélangeurs à ruban excellent dans le traitement des poudres sèches et des matériaux nécessitant un mélange complet. Leurs deux rubans contrarotatifs brassent rapidement les matériaux, assurant un mélange homogène et régulier. Plus rapides, les mélangeurs à ruban sont idéaux pour les petits comme pour les grands lots.

En revanche, les mélangeurs à palettes mélangent plus lentement mais conviennent mieux aux matériaux denses et robustes. Ces mélangeurs sont particulièrement efficaces pour le traitement de substances lourdes, collantes ou cohésives, car leur action de mélange plus lente assure un mélange homogène sans endommager le matériau.

3. Compatibilité des matériaux

Les deux types de mélangeurs sont polyvalents, mais chacun présente des avantages distincts selon le type de matériau. Les mélangeurs à palettes sont idéaux pour les substances délicates, lourdes, collantes ou cohésives, telles que les granulés humides, les boues et les pâtes. Ils sont également efficaces pour mélanger des formulations complexes comportant plusieurs ingrédients ou présentant d'importantes différences de densité. Le mélange doux des palettes contribue à préserver l'intégrité du matériau. Cependant, les mélangeurs à palettes peuvent générer davantage de poussière pendant leur fonctionnement, ce qui peut s'avérer problématique dans certains contextes.

À l'inverse, les mélangeurs à ruban sont particulièrement efficaces pour le mélange de poudres fines ou de mélanges poudre-liquide. Ils sont couramment utilisés dans des secteurs tels que l'agroalimentaire, la pharmacie et la chimie, où l'obtention d'un mélange uniforme et homogène est essentielle. La rotation inverse des rubans permet un mélange efficace de matériaux de densités similaires, garantissant des résultats constants en un temps réduit. Les mélangeurs à ruban sont mieux adaptés au mélange à grande échelle et aux applications standard de poudres.

| Exemples d'application | ||

| Application | Mélangeur à palettes à un seul arbre | Mélangeur à ruban |

| Mélange à biscuits | Idéal. La graisse ou le saindoux restent en morceaux, avec un cisaillement minimal. | Ne convient pas. Les mixeurs à ruban risquent de broyer les ingrédients délicats. |

| Mélange à paner | Idéal. Efficace pour les ingrédients de tailles et de densités variées, avec un cisaillement minimal. | Convient. Les mélangeurs à ruban mélangent efficacement les particules et les liquides, mais peuvent provoquer des bris. |

| Grains de café (verts ou torréfiés) | Idéal. Préserve l'intégrité des grains grâce à un cisaillement minimal. | Ne convient pas. Les mixeurs à ruban risquent d'endommager les grains de café lors du mixage. |

| Préparation pour boisson aromatisée | Non recommandé. Un cisaillement est nécessaire pour une dispersion homogène de la poudre. | Convient. Le cisaillement permet de disperser les poudres pour obtenir un mélange homogène de sucre, d'arôme et de colorant. |

| Préparation pour crêpes | Idéal. Fonctionne bien, surtout pour mélanger différents ingrédients. | Convient. Assure un mélange homogène, notamment avec les matières grasses. Un cisaillement est nécessaire. |

| Mélange pour boisson protéinée | Idéal. Convient au mélange d'ingrédients de densités différentes avec un cisaillement minimal. | Déconseillé. Les mixeurs à ruban peuvent trop travailler les protéines délicates. |

| Mélange d'assaisonnements/épices | Idéal. Permet de gérer les variations de taille et de forme, avec un cisaillement minimal. | Convient. Fonctionne bien avec l'ajout de liquides comme les huiles, assurant une bonne dispersion. |

| Mélange de sucre, d'arôme et de colorant | Idéal pour conserver intacts des morceaux comme des noix ou des fruits secs, avec un minimum de cisaillement. | Non recommandé. Les mélangeurs à ruban peuvent provoquer des bris ou un mélange excessif. |

4. Taille et capacité

Les mélangeurs à ruban sont généralement mieux adaptés au traitement de grands volumes. Leur conception permet un traitement efficace des matériaux en vrac, ce qui les rend idéaux pour les besoins de production à grande échelle. Les mélangeurs à ruban offrent généralement un débit plus élevé et sont plus adaptés à la fabrication à grande échelle.

En revanche, les mélangeurs à palettes sont plus compacts, ce qui les rend idéaux pour les petits volumes ou les opérations plus flexibles et polyvalentes. Bien qu'ils ne traitent pas les grands volumes aussi efficacement que les mélangeurs à ruban, les mélangeurs à palettes excellent dans l'obtention d'un mélange plus homogène pour les petits lots, où la précision est essentielle.

5. Consommation d'énergie

Les mélangeurs à ruban consomment généralement plus d'énergie en raison de leur conception complexe et de la rapidité du mélange. La rotation inverse des rubans génère un couple et des forces de cisaillement importants, ce qui exige une puissance accrue pour maintenir la vitesse de mélange souhaitée, notamment pour les grands volumes.

À l'inverse, les mélangeurs à palettes sont généralement plus économes en énergie. Leur conception plus simple et leur vitesse de mélange plus lente entraînent une consommation d'énergie moindre, ce qui en fait un meilleur choix pour les applications où un mélange à grande vitesse n'est pas primordial.

6. Entretien et durabilité

Les mélangeurs à ruban et les mélangeurs à palettes nécessitent tous deux un entretien régulier, mais la conception plus complexe du mélangeur à ruban peut rendre cet entretien plus difficile. Les rubans s'usent, notamment lors du traitement de matériaux abrasifs, et peuvent nécessiter des contrôles et des remplacements plus fréquents. Malgré cela, les mélangeurs à ruban sont réputés pour leur robustesse, ce qui les rend parfaitement adaptés à un fonctionnement continu dans des environnements exigeants.

En revanche, les mélangeurs à palettes présentent une conception plus simple avec moins de pièces mobiles, ce qui réduit généralement la fréquence d'entretien. Ils sont plus faciles à entretenir, mais peuvent s'avérer moins durables avec des matériaux particulièrement abrasifs ou agressifs.

7. Coût

En général, le coût d'un mélangeur à ruban est comparable à celui d'un mélangeur à palettes. Malgré la conception plus complexe du mélangeur à ruban, avec ses rubans contrarotatifs, les prix sont souvent similaires chez la plupart des fabricants. Le choix entre les deux types de mélangeurs dépend généralement davantage des exigences spécifiques de l'application que du coût.

Les mélangeurs à palettes, de conception plus simple, peuvent permettre de réaliser des économies dans certains cas, mais la différence de coût est généralement minime par rapport aux mélangeurs à ruban. Les deux types de mélangeurs constituent des options économiques intéressantes pour les petites structures ou les tâches de mélange peu exigeantes.

8. Mélangeur à double arbre à palettes

Le mélangeur à double arbre à palettes est équipé de deux arbres rotatifs offrant quatre modes de fonctionnement : rotation dans le même sens, rotation en sens inverse, contre-rotation et rotation relative. Cette flexibilité permet un mélange hautement efficace et personnalisé pour divers matériaux.

Reconnu pour ses performances supérieures, le mélangeur à double arbre à palettes atteint une vitesse de mélange jusqu'à deux fois plus rapide que les mélangeurs à ruban et les mélangeurs à arbre simple. Il est particulièrement efficace pour le traitement de produits collants, grossiers ou humides, ce qui le rend idéal pour des industries telles que la chimie, la pharmacie et l'agroalimentaire.

Cependant, cette capacité de mélange avancée a un coût plus élevé. Les mélangeurs à double arbre sont généralement plus chers que les mélangeurs à ruban et les modèles à arbre unique. Ce prix se justifie par leur efficacité et leur polyvalence accrues pour le traitement de matériaux plus complexes, ce qui les rend parfaitement adaptés aux opérations de moyenne et grande envergure.

Pour toute question concernant le fonctionnement du mélangeur à ruban, n'hésitez pas à nous contacter pour obtenir des conseils d'experts. Il vous suffit de nous communiquer vos coordonnées et nous vous répondrons dans les 24 heures afin de répondre à toutes vos questions et préoccupations.

Date de publication : 16 avril 2025